Argoculusによりお客様がIoT化した熱処理炉のモニタリング事例を紹介します。

概要

弊社製品Argoculusを活用し、中日本炉工業株式会社様の工場内の熱処理炉のIoT化を実現しました。本事例では、先方のご都合により、初回システム導入時の納期は、お話をいただいていから5営業日後という非常に短い期間でした。しかし、Argoculusを利用することでセンサー接続やダッシュボード(見える化)作成を短時間で行い、無事納品できました。その後、運用および拡張を行い、本システムは、約3年間トラブルなく稼働し続けており、事業のサービス化に向けた様々な取り組みに活用されています。お客様について

|

中日本炉工業様は、工業炉専門メーカーです。小型炉から大型炉まで、あらゆるニーズに対応し、設計/製作から、アフターメンテナンスまでフルオーダーメイドで行われています。また、金属熱処理及びCVDコーティングの受託加工も行っている為、熱処理のノウハウが豊富に蓄えられており、初心者の方でも簡単に熱処理ができるようにサポートしています。また、DX化にも熱心に取り組んでいる企業です。 |

|

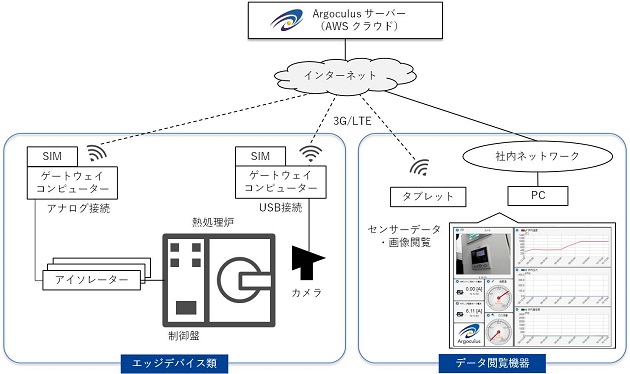

システムの概要

システムは、以下のハードウェアから構成されます。・ エッジデバイス(センサー、カメラ、ゲートウェイコンピューター)

・ Argoculusサーバー(クラウド)

・ データ閲覧機器(PC、タブレット)

システム構成図

制御盤内の既設センサーに対応しているアナログ信号端子に接続したゲートウェイコンピューター(以下、GW)と、カメラに接続したGWを、熱処理炉近傍に設置しました。

センサーデータと画像は、SIMカードを取り付けたGWを介しクラウド(AWS)上のサーバーに送信され、データベースに蓄積されます。ユーザーは、PC/タブレットなどからサーバーにアクセスし、データを遠隔地からほぼリアルタイムで確認できます。

システムの構築

運用までのシステム構築手順を紹介します。| ① | 顧客要望聴取 |

|

5営業日 |

| ② | 現地調査 | ||

| ③ | モニタリング項目、およびデータ取得方法の検討 | ||

| ④ | 設計、調達、エッジデバイス類制作、システム設定 | ||

| ⑤ | エッジデバイス類の設置(0.5時間) |

|

現地作業 |

| ⑥ | 信号線の結線工事(1.0時間) | ||

| ⑦ | 動作確認 | ||

| ⑧ | 操作方法説明 | ||

| ⑨ | 運用 | ||

まず、現地を確認し、データの取得方法や、エッジデバイス類の設置方法などを決めました。これらの情報と、頂いた制御盤の結線図に基づいてシステムを設計しました。

|

現場設置までの準備として、制御盤のアナログ信号端子からの電圧→物理量の変換設定や、データサンプリングレートの設定、ダッシュボード作成などのシステム設定を行いました。 また、A/Dコンバーターやシングルボードコンピューターを一体化させた「Argoculus EDGE」(弊社製品)と、端子台およびアイソレーターを予め結線しておきました(右図参照)。さらに、端子台には、制御盤の端子台番号のタグ付きのリード線を予め取付けました。 |

システム導入直後(GW1号機) |

現地では、上記のリード線を制御盤の所定端子に固定し、iPadによりデータを取得できたことを確認しました。次にお客様の事務室のパソコンでシステムの使い方を説明し、納品を完了させました。その後は、お客様のご要望に応じ、システムの拡張を行いました。

システムの運用状況

本事例では、導入されたシステムを活用し、様々な取り組みが行われています。Argoculusは、システム構築後も拡張や検証を実施し易くなる様な設計がされています。ここでは、導入後に実施したシステム拡張とデータ活用事例を紹介します。

■

システム拡張

|

センサー追加作業は、初回導入時と同様の方法で対処しました。加えて、制御盤モニターの撮影画像や、設備周辺の撮影画像から、状態を把握したいという要望を踏まえ、Argoculus対応のUSBカメラを利用し、定期的に画像を撮影しました。また、GW3号機は、右図のように、工場内の環境を考慮し、防水・防塵ボックスにコンピュータなどを封入しました。 ダッシュボードに関しては、Argoculusでは様々なGUI部品をドラッグ&ドロップで自由に配置して作成できます。この機能により、4K大型ディスプレイに対応したダッシュボードを新たに提供するなど、ご要望に応じた「見える化」に素早く対応していきました。 |

システム拡張後(GW3号機) |

■

データ活用

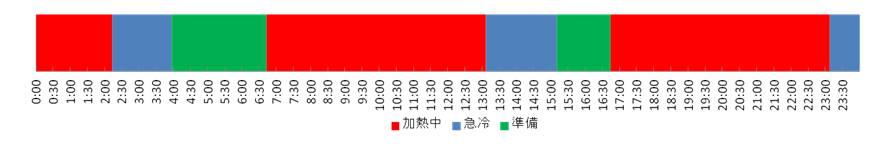

本システムで収集されたセンサーデータは、クラウド上で一元管理されており、Microsoft Excel形式もしくはCSV形式としてダウンロードできるため、様々な用途にデータを扱うことができます。本事例では、ダウンロードしたデータを使用し、1つの炉から取得した複数のセンサーデータ(炉内温度、圧力、真空度)の関係性を分析しました。そして、お客様の持つ熱処理および設備に関する知見と、弊社の持つ工学的な知見から上記関係性に基づいた炉の状態判定(加熱中、急冷、準備)のロジックを構築しました。このロジックにより炉の稼働状況は、下図のように表すことができます。

熱処理炉の稼働状況の例

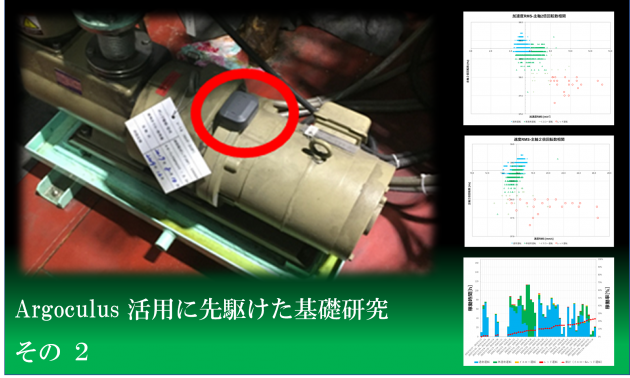

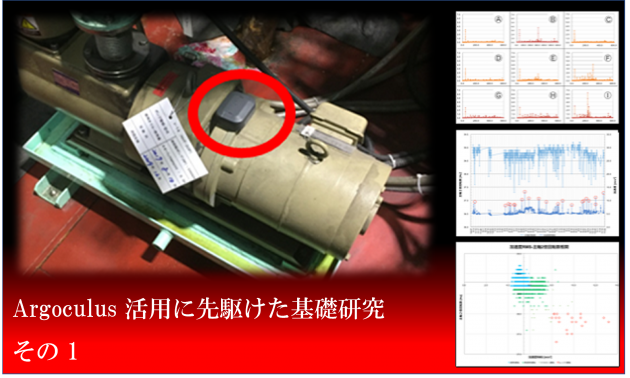

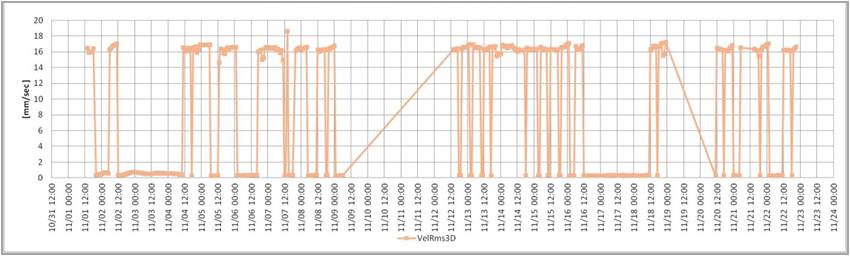

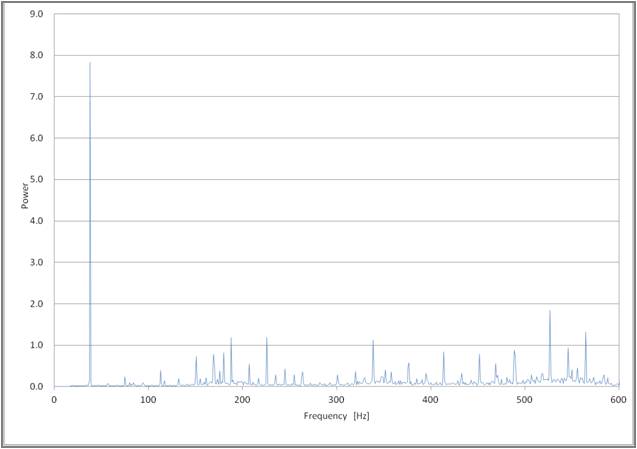

◇ 振動分析

設備の異常検知を目的とし、熱処理炉のポンプの振動を分析しています。この分析では、これまでに紹介してきたIoTシステムとは異なる単体で稼働する加速度測定装置を、ポンプに取り付け利用しています。そして、加速度のRMSとFFT解析結果から、ポンプの正常度を概念的に示せる変化傾向の把握を試みています。本件は、将来的にはIoT化を予定しています。

加速度(RMS)の変化の例

FFT分析例

Argoculus利用の効果

| ■ | 短納期(~5営業日) |

|

システム導入前の効果 |

| ■ | 既存設備への取付け & 短時間取付け(〜1.5時間) | ||

| ■ | 低コスト | ||

| ■ | 拡張の容易性&柔軟性 |

|

システム導入後の効果 |

| ■ | データ分析支援 |

現在/今後の取り組みについて

IoTシステム導入後も、Argoculusの特徴を活かし、システム拡張やデータ活用を、お客様と共に進めてまいりました。そして現在、中日本炉工業様および弊社では、IoTを活用した事業のサービス化に向けた準備を進めています。今後も、弊社は、Argoculusや、弊社の強みであるIT・エンジニアリング力を活かし、さらなるデータ分析や外部システムとの連携等を実施することで、中日本炉工業様の事業推進をお手伝いしてまいります。

さいごに

新型コロナウイルスの影響により、これまで以上に顧客への訪問は敷居が高くなりました。このような状況は、2020年現在、終わりが見えていません。設備管理・保守なども従来のオンサイト方式から変化が求められ、遠隔モニタリングの必要性が高まったかと思います。予期せぬ形ではありますが、DX化が更に加速するかもしれません。今回は中日本炉工業様での熱処理炉のArgoculus活用事例について、センサー接続やダッシュボード作成を短時間で行えたこと、また、収集データを活用し、事業推進をお手伝いしていることを紹介しました。

機器・装置のIoT化を検討中の方は、ぜひArgoculusをご活用ください。